При проектировании корпусной мебели возникает необходимость принятия решения о выборе материалов, которые будут применяться для её изготовления. Надеемся, что обзор, приведенный в данной статье, поможет Вам определиться с выбором того или иного материала.

При проектировании корпусной мебели возникает необходимость принятия решения о выборе материалов, которые будут применяться для её изготовления. Надеемся, что обзор, приведенный в данной статье, поможет Вам определиться с выбором того или иного материала.

ДСП (кстати, данная аббревиатура является неофициальной, хотя и более употребляемой, официальная - ДСтП) - композитный материал, изготавливаемый путем горячего прессования оборотов деревообрабатывающей промышленности – опилок и стружки. В качестве связующих веществ в ДСП применяются формальдегидные смолы, при необходимости дополняемые специальными добавками.

Существуют различные типы ДСП, в зависимости от комбинации мелкой и крупной фракций стружки. Наиболее качественной является ДСП, внешние слои которого изготовлены из мелкой и сильно спрессованной стружки. Плиты, обработанные шлифовкой для последующего ламинирования или каширования, имеют маркировку «Ш».

Преимущества:

— основное преимущество ДСП – низкая стоимость

— водостойкость – повышенной водостойкостью обладают плиты, имеющие маркировку «В» и применяемые, как правило, при изготовлении кухонных столешниц, мебели ванных комнат

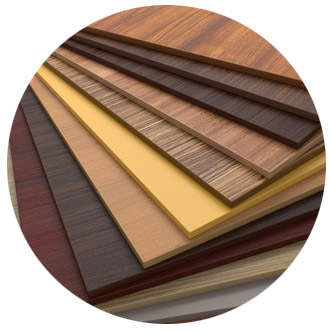

— материалы для производства корпусной мебели

Недостатки:

— низкая экологическая безопасность, причиной которой является выделяющийся из ДСП формальдегид. Для снижения вероятности вредного воздействия необходимо приобретать ДСП класса E1 – с более низким показателем эмиссии формальдегида, чем у материала класса Е2, который, в частности, запрещен для изготовления детской мебели. Еще более безопасны плиты класса «Super E» (E0)

— ДСП довольно плохо держит шурупы и гвозди, особенно вкручиваемые повторно

— невозможность тонкой обработки – глубокой фрезеровки с целью нанесения фигурных деталей, рисунков на поверхности плиты

— ЛДСП (официальное обозначение – ЛДСтП) – это плита, изготовленная на основе ДСП высокого качества. Облицовка проводится с помощью различных типов пленок – пленок финишных на основе полиолефинов, бумажно-слоистого пластика, меламиновой пленки и других. Дорогие марки ЛДСП покрываются специальным лаком, увеличивающим влагостойкость и прочность. Обычно облицовка наносится путем холодной или горячей прессовки с применением клеящих веществ (смол, сополимеров винилацетата и др.). Одним из способов нанесения облицовочного покрытия является каширование – при этом способе покрытие в виде рулонного материала прикатывается к шлифованному ДСП путем пропускания через вальцы. Качество ЛДСП обычно напрямую зависит от качества ДСП и облицовочного покрытия и не зависит от способа нанесения последнего.

МДФ (транслитерация от MDF - Medium Density Fibreboard) – древесно-волокнистая плита средней плотности) – изготавливается из древесных опилок очень мелкой фракции с применением связующих веществ (лингина и парафина). Обладая высокотехнологичными свойствами, МДФ постепенно вытесняет с рынка ДСП – объемы производства первого материала существенно растут в ущерб производству второго. Особенно растет популярность фасадов, изготавливаемых из МДФ.

Преимущества:

— благодаря используемым связующим веществам МДФ является экологически безопасным материалом

— легко поддается фрезерованию с целью создания на поверхности материала рельефных изображений, рисунков, объемных структур

— обладает высокой прочностью, позволяющей выдерживать большие нагрузки в резьбовых и прочих соединениях

— удобен для нанесения различных покрытий, декоративных пленок, для оклеивания натуральным шпоном

— влагостойкость

— экономичность по сравнению с материалами из цельного деревянного массива

Недостатки:

— относительно высокая стоимость – примерно в 1,3 – 1,5 раза выше ДСП

— материалы для производства корпусной мебели

— ДВП (древесно-волокнистая плита, второе название – оргалит) – это материал, получаемый путем прессования распаренной древесной пыли. Из-за особенностей технологии изготовления одна сторона ДВП по структуре напоминает покрытие в мелкую сеточку, а вторая сторона – лицевая, гладкая. Применяется ДВП для изготовления задних стенок мебели, днищ выдвижных ящиков. Лицевая поверхность ДВП либо пропитывается красителем перед прессованием, либо покрывается пленками (кашированием или ламинированием). Во втором случае ДВП называется облагороженным.

В более дорогих моделях корпусной мебели в качестве альтернативы для ДВП обычно применяется фанера, представляющая собой тонкие слои шпона, склеенные между собой с помощью синтетических смол. Стоимость фанеры примерно в два превышает стоимость ДВП.

Существует несколько сортов ДВП, различающихся по прочности. Среди них есть даже сверхпрочные сорта, которые по свойствам не уступают фанере.

Шпон – тонкие листы древесины, изготавливаемые такими способами, как пиление, лущение или строгание. Шпон из недорогих сортов древесины идет на изготовление фанеры. Строганный шпон из деревьев ценных пород (например, орех, дуб, бук), имеющих красивую структуру, применяется для облицовки корпусной мебели. Также для изготовления мебели применяется пиленый шпон, полученный на фанеропильных станках, и лущеный шпон, получаемый путем снятия стружки с бревен вкруговую.

Шпон позволяет получить на поверхности фасадов текстуру натурального дерева, ценой которого является лишь шпон толщиной от 0,2 мм, что позволяет избежать высоких затрат на приобретение дорогих фасадов из цельной древесины.

Шпон является натуральным, экологически чистым материалом. Недостатком шпона является его подверженность воздействию влаги, солнечных лучей и механических повреждений, хоты всего этого можно избежать путем нанесения лака в несколько слоев.

Наилучшим решением является нанесение шпона на фасады МДФ, поскольку шпон, нанесенный на ДСП, более подвержен воздействию внешних факторов. Шпонирование фасадов корпусной модели осуществляется горячим вакуумным прессованием с использованием термо-вакуумных прессов.

Натуральный массив дерева.

Изготовление корпусной мебели из древесного массива – очень дорогое удовольствие. Обычно такую мебель может себе позволить владелец, желающий подчеркнуть свою индивидуальность, склонность к классическому стилю и респектабельность. При соответствующем уходе даже старая мебель из натурального массива может выглядеть отлично. Наиболее используемые ценные породы дерева: дуб, орех, сосна, клен, ясень. Из недостатков натуральной древесины можно отметить высокую стоимость, низкую огнестойкость и влагостойкость, меньшую устойчивость к внешним механическим повреждениям и потребность в постоянном уходе.

Из преимуществ – престижность, экологичность, большая механическая прочность в резьбовых соединениях.

Мебельный пластик получают путем пропитки крафт-бумаги и декоративной бумаги формальдегидными смолами и прессованием (как при высоком, так и при низком давлении). Внешний прозрачный слой пластика – защитный - называется оверлей. Под ним находится декоративный слой, несущий расцветку. Внутренний слой – основа – состоит из нескольких слоев пропитанной крафт-бумаги. Мебельный пластик обычно имеет толщину от 1 до 3 мм и применяется для облицовки мебельных фасадов путем приклеивания на специальный клей или на двухстороннюю клейкую ленту.

Преимущества мебельного пластика:

— высокая термо- и огнестойкость

— широкая гамма фактур и оттенков - от имитирующих натуральное дерево до каменных и металлических поверхностей

— возможность создания элементов неправильной формы – изогнутых

— наличие марок антибактериальных пластиков

— экологическая безопасность

Из недостатков можно отметить невысокий уровень прочности, что при сильных механических воздействиях приводит к образованию сколов.

Ротанг – это материал, который представляет собой высушенные стебли ротанговой пальмы. Древесина ротанга имеет трехслойную структуру: очень прочная кора, пористый средний слой и твердую сердцевину. Обычно используется для изготовления стульев, кресел, столиков оригинального дизайна. Мебель, изготовленная из натурального ротанга – красива, экологична и очень комфортна.

Материалом, имитирующим натуральный ротанг, является искусственный ротанг – синтетическое волокно, изготавливаемое путем продавливания расплавленного материала через формующее отверстие. При производстве задается структура и цвет искусственного ротанга.

Преимущества искусственного ротанга:

— нетоксичность

— возможность практически полной имитации натурального ротанга

— влагоустойчивость